琪瑤紡織有限公司位于杭州余杭經(jīng)濟開發(fā)區(qū),是一家專注于家居成品生產(chǎn)的企業(yè),主要產(chǎn)品包括靠墊、椅套、抱枕等家居用品,公司產(chǎn)品遠銷歐美等國家和地區(qū)。

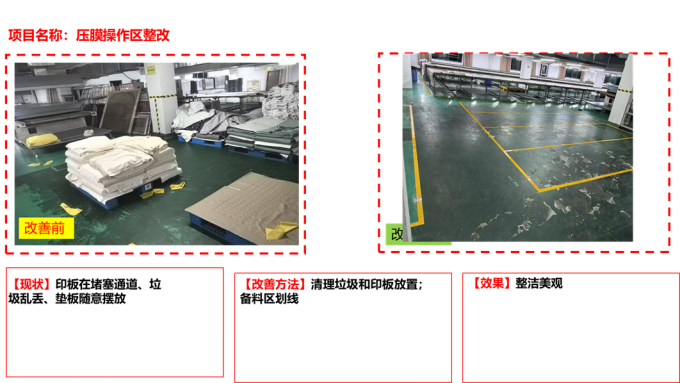

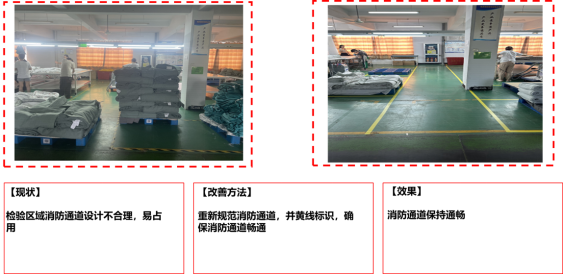

在推進6S管理之前,公司現(xiàn)場管理存在主要問題:生產(chǎn)現(xiàn)場產(chǎn)品堆積嚴重,物料隨意擺放,通道頻繁被占用,部分產(chǎn)品存在污染風險;工具擺放混亂,取用不便,嚴重影響工作效率和生產(chǎn)安全。這些問題不僅導致空間利用率低,還增加了質(zhì)量隱患和產(chǎn)品交付和材料的浪費。為此,公司決定全面推行6S管理,以提升現(xiàn)場管理水平和工作效率。

對于琪瑤紡織企業(yè),在制品庫存大,現(xiàn)場不要物品多,消除現(xiàn)場庫存浪費,是6S項目成敗的關(guān)鍵環(huán)節(jié)。首先制定了現(xiàn)場物品“要與不要”的判定基準,并依據(jù)該基準對各類物品進行了全面清理。

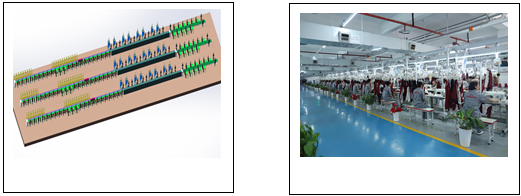

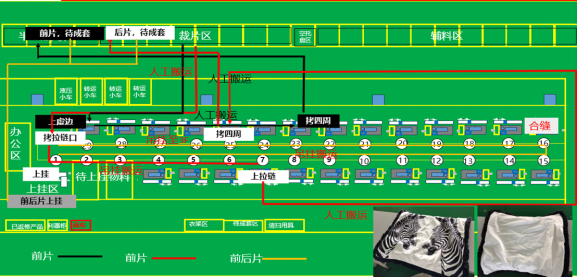

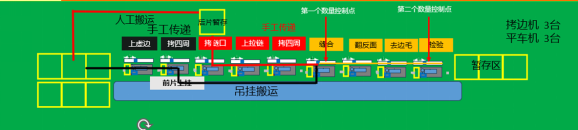

通過優(yōu)化產(chǎn)品生產(chǎn)線,增強了產(chǎn)品的流動性,顯著減少了現(xiàn)場不必要的物料堆積。

同時,通過工序調(diào)整,減少了產(chǎn)品落地存放的情況,降低了二次搬運和在制品數(shù)量。

改善前工序流程:

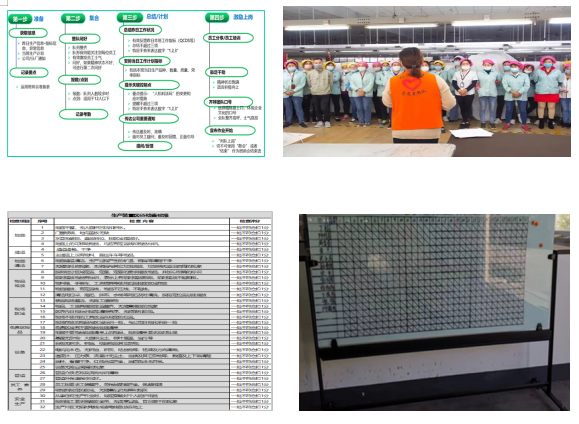

此外,公司重新梳理了生產(chǎn)計劃流程,實施每日計劃監(jiān)控,確保物料齊套上線,并嚴格執(zhí)行“日清日結(jié)”制度,有效控制了線邊物料數(shù)量。

經(jīng)過系統(tǒng)整理,現(xiàn)場在制品數(shù)量減少了50%,空間利用率和生產(chǎn)效率得到明顯提升。

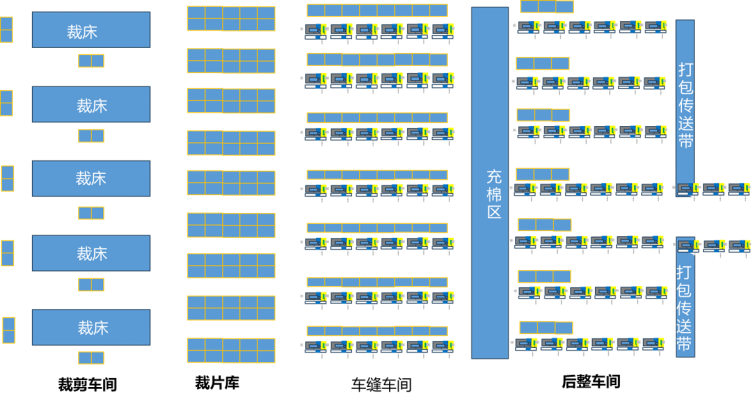

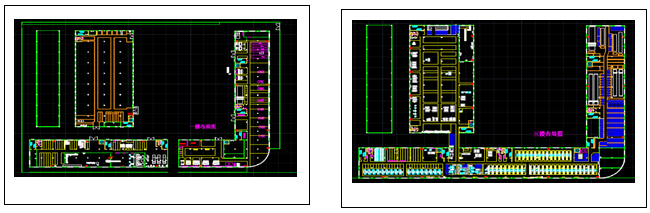

在整頓階段,公司著力于對整理后留下的必要物品進行科學管理。首先,制定了統(tǒng)一的產(chǎn)品包裝標準,進行了宏觀布局規(guī)劃,并繪制了詳細的物品定置圖。

隨后,對所有物品實施“三定”管理:定置(確定存放位置)、定容(明確容器和容量)、定標示(標識清晰易辨)。通過系統(tǒng)整頓,不僅優(yōu)化了工作流程,還大幅提高了物料和工具的取用效率。全員積極參與改善活動,累計完成現(xiàn)場改善500項,包括工具擺放合理化、通道暢通化、區(qū)域功能明確化等,為后續(xù)6S深化打下了堅實基礎(chǔ)。

為實現(xiàn)6S管理的持續(xù)性與統(tǒng)一性,公司重點推進了標準化建設(shè)。編制了6S崗位手冊120份,明確各崗位在6S管理中的職責與操作規(guī)范;制定了目視化管理手冊和現(xiàn)場劃線標準,使管理要求一目了然;同時,整合形成了6S推進手冊和管理制度匯編,為管理活動提供了系統(tǒng)依據(jù)。通過這些標準文件的推廣與應(yīng)用,公司逐步實現(xiàn)了6S管理的規(guī)范化和常態(tài)化,減少了因人為操作不一致導致的問題,進一步鞏固了前期成果。

為確保6S成果能夠長期保持,公司進入了固化與維持階段。首先,制定了到個人的6S責任區(qū)域圖,明確每位員工的負責范圍。

其次,將6S執(zhí)行情況納入班組及個人績效考核,增強了員工的積極性和責任感。同時,建立了班組長日常巡查制度,以及班組早會流程和6S管理績效看板。通過每日公布6S問題并及時反饋,實現(xiàn)了快速響應(yīng)和持續(xù)改進。這些機制不僅強化了員工的行為習慣,也形成了長效的管理閉環(huán)。

本次6S推進項目取得顯著成效,關(guān)鍵在于以下幾點:

第一, 工廠負責人高度重視并親自參與,每日巡視現(xiàn)場,及時指導解決問題;

第二, 公司推進人員堅持不懈,嚴格按計劃執(zhí)行并加強過程檢查;

第三, 外部咨詢顧問具備高度專業(yè)性,從宏觀層面圍繞減少浪費、提升效率的目標系統(tǒng)推進6S管理。多方面合力作用下,項目在較短時間內(nèi)實現(xiàn)了現(xiàn)場改善、效率提升和成本降低,為公司長期高質(zhì)量發(fā)展奠定了堅實基礎(chǔ)。

.png) 工程機械集團供公司精益管理戰(zhàn)略案例

工程機械集團供公司精益管理戰(zhàn)略案例  某線束工廠裝配車間連續(xù)流生產(chǎn)線規(guī)劃案例分享

某線束工廠裝配車間連續(xù)流生產(chǎn)線規(guī)劃案例分享  某煤機集團防爆車標準化工位建設(shè)促進精益現(xiàn)場建設(shè)案例

某煤機集團防爆車標準化工位建設(shè)促進精益現(xiàn)場建設(shè)案例

.jpg)

.png)

.png)

.png)