推行精益生產(chǎn)管理的著眼點與目標(biāo)

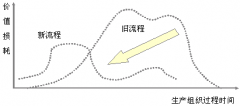

推行精益生產(chǎn)管理的著眼點與目標(biāo) 精益生產(chǎn)管理的著眼點 精益生產(chǎn)管理 的著眼點之一是創(chuàng)造價值,把不產(chǎn)生價值、卻占用企業(yè)資源的業(yè)務(wù)(情報)流程環(huán)節(jié)、實物流程環(huán)節(jié)全部刪除。通過解決重復(fù)、停頓現(xiàn)象去發(fā)現(xiàn)問

企業(yè)生產(chǎn)管理中如何縮短信息流處理時間?

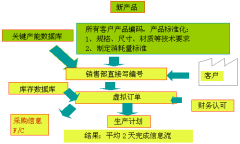

企業(yè)生產(chǎn)管理中如何縮短信息流處理時間? 第一、將所有客戶、產(chǎn)品進(jìn)行編碼,產(chǎn)品實現(xiàn)標(biāo)準(zhǔn)化,包括規(guī)格、尺寸、材質(zhì)等技術(shù)要求,制定消耗量標(biāo)準(zhǔn)BOM(物料消耗清單)構(gòu)成表; 第二、建立關(guān)鍵產(chǎn)能數(shù)據(jù)庫。 如圖所示,通過

企業(yè)實現(xiàn)精益信息流的三個認(rèn)知

企業(yè)實現(xiàn)精益信息流的三個認(rèn)知 企業(yè)需要建立一個簡捷的信息流,把企業(yè)中特別繁雜的東西解放出來,用 精益 信息流指揮實物流。因此,需要認(rèn)識: 第一、必須進(jìn)行標(biāo)準(zhǔn)化,當(dāng)企業(yè)無標(biāo)準(zhǔn)時,每個人都會有習(xí)慣做法

某企業(yè)員工推行5S及TPM感想:前人栽樹,后人乘涼

某企業(yè)員工推行5S及TPM感想:前人栽樹,后人乘涼 回頭想想過去的車間,由于沒有推行5S現(xiàn)場管理,現(xiàn)場物品擺放凌亂,大大影響工作效率,有時會耽誤很長時間去尋找維修配件,經(jīng)常因為找不到而導(dǎo)致重復(fù)采購,造成不必要的浪費。

企業(yè)TPM/5S活動推進(jìn)感想

企業(yè)TPM/5S活動推進(jìn)感想 TPM的前期5S工作就是以改善我們的生產(chǎn)現(xiàn)場為重點,通過整理、整頓、清潔、清掃、素養(yǎng),現(xiàn)場物品擺放更加合理、規(guī)范,達(dá)到讓每個員工都能以最塊的速度完成每個動作,然而安全,

6sigma項目的推進(jìn)戰(zhàn)術(shù)分享

6sigma項目的推進(jìn)戰(zhàn)術(shù)分享 6Sigma 的推進(jìn)戰(zhàn)術(shù)是這樣的;通過確定發(fā)現(xiàn)我們工作中各方面出現(xiàn)的問題,然后對問題進(jìn)行測量得出現(xiàn)狀以為分析作準(zhǔn)備。通過分析發(fā)現(xiàn)問題的真正原因,針對原因采取改進(jìn)對策,最后

企業(yè)推進(jìn)精益管理難以持續(xù)的原因剖析

企業(yè)推進(jìn)精益管理難以持續(xù)的原因剖析 如果我們從問題層、變革層、心智層用這三個層次來分析,很容易找到精益難以持續(xù)的原因。 精益從業(yè)人員,在問題層非常厲害。精益的各種方法、工具非常成熟,因此精益人員可以很

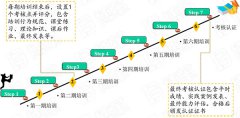

將班組長培訓(xùn)轉(zhuǎn)化為商業(yè)結(jié)果

將班組長培訓(xùn)轉(zhuǎn)化為商業(yè)結(jié)果 班組中的領(lǐng)導(dǎo)者就是班組長,班組長是班組管理的直接指揮和組織者,也是企業(yè)中最基層的負(fù)責(zé)人,屬于兵頭將尾。在當(dāng)今的商業(yè)環(huán)境里,競爭日趨激烈,全球化程度逐漸加深,對班組

博革精益領(lǐng)導(dǎo)力課程開發(fā)實錄

博革精益領(lǐng)導(dǎo)力課程開發(fā)實錄 簡言之,豐田的成功既不是源自對標(biāo)準(zhǔn)化精益方法論的沿用,也無法在其內(nèi)部所執(zhí)行的六西格瑪?shù)母黜椩瓌t中找到。豐田成功的根源在于它的領(lǐng)導(dǎo)者。具體說來,我們可以在豐田領(lǐng)導(dǎo)者

精益領(lǐng)導(dǎo)力五步法第一步:準(zhǔn)備階段

精益領(lǐng)導(dǎo)力五步法第一步:準(zhǔn)備階段 首先需要組建學(xué)習(xí)小組,包含:小組選擇、小組建設(shè)、小組培訓(xùn)、小組啟動、進(jìn)行實際準(zhǔn)備和后勤;其次需要進(jìn)行內(nèi)部溝通,包含:明確的問題定義、建立溝通渠道 (向上和向下)、與

精益領(lǐng)導(dǎo)力五步法第二步:診斷階段

精益領(lǐng)導(dǎo)力五步法第二步:診斷階段 精益領(lǐng)導(dǎo)力課程中要求注重三圈的聯(lián)動,即:運營系統(tǒng)、管理系統(tǒng)、理念行為。作為一個優(yōu)秀的精益領(lǐng)導(dǎo)者,需要對以上三個維度進(jìn)行深入剖析與診斷,掌握實施精益轉(zhuǎn)型前的現(xiàn)狀。

精益領(lǐng)導(dǎo)力五步法第三步:設(shè)計階段

精益領(lǐng)導(dǎo)力五步法第三步:設(shè)計階段 精益領(lǐng)導(dǎo)者掌握了公司運營系統(tǒng)、管理系統(tǒng)、理念行為的目前狀態(tài)后,則需要進(jìn)行以上三個維度未來的狀態(tài)設(shè)計。設(shè)計順序是首先進(jìn)行運營系統(tǒng)設(shè)計:是根據(jù)理想狀態(tài)的運營系統(tǒng)推出的

.jpg)

- 快速咨詢

- 您的姓名您的姓名:(保密)您的電話您的電話:(保密)您的郵箱留言內(nèi)容您的需求:(保密)留言時間后臺欄目摘要

獲取免費方案

.png)

.png)

.png)