服裝廠精益生產(chǎn)推行失敗的三大原因剖析

服裝廠精益生產(chǎn)推行失敗的三大原因剖析 很多私營企業(yè)屬于那種基本沒有生存能力的組織,沒有任何管理基礎(chǔ)。但為了提高產(chǎn)量,或者是與市場接軌,也或者是做表象給客戶看,很多的小公司都引進(jìn)了精益生產(chǎn)模式。 據(jù)調(diào)查資

全面品質(zhì)管理TQM的意義及實(shí)施重點(diǎn)

全面品質(zhì)管理TQM的意義及實(shí)施重點(diǎn) 全面品質(zhì)管理的內(nèi)涵,乃是了解顧客需求,并達(dá)到顧客意愿,且持續(xù)的發(fā)展與改善,使得企業(yè)公司內(nèi)全體員工,上至最高主管,下至基層員工均要求品質(zhì)責(zé)任,以達(dá)到企業(yè)經(jīng)營績效,故

品質(zhì)管理的深層次發(fā)展與意義

品質(zhì)管理的深層次發(fā)展與意義 所謂的“全面品質(zhì)管理”是將品質(zhì)提升到經(jīng)營層面,以滿足顧客為最終目標(biāo),意即以品質(zhì)來經(jīng)營企業(yè)、塑造新企業(yè)文化。而學(xué)校是推動社會進(jìn)步的動力,是以值此教育改革聲浪高漲之際

如何做一個好的班組長?班組長能力提升的若干細(xì)節(jié)!

如何做一個好的班組長?班組長能力提升的若干細(xì)節(jié)! 一、班組長工作的日、周、月;二、質(zhì)量工作的“三檢三對”“一分析”;三、開展技術(shù)創(chuàng)新活動指標(biāo);四、規(guī)范生產(chǎn)的班前、班中、班后;五、技術(shù)互助的“三個必幫”;六、定置管

生產(chǎn)計劃管理組合模式的選擇方法與條件

生產(chǎn)計劃管理組合模式的選擇方法與條件 客戶定制產(chǎn)品按單生產(chǎn)的困境及脫困辦法困境:交期短于生產(chǎn)周期。解決方法:材料類別縮減,以減少備料的風(fēng)險和數(shù)量;零件的通用化、設(shè)計的模塊化;以達(dá)到半成品按預(yù)測生產(chǎn),

生產(chǎn)計劃管理有哪幾種模式?

生產(chǎn)計劃管理有哪幾種模式? 生產(chǎn)計劃管理的原則1按需生產(chǎn),只生產(chǎn)顧客需要的產(chǎn)品、需要的數(shù)量、需要的時間。2均衡化生產(chǎn),總量均衡、產(chǎn)品線(品種)均衡、工序負(fù)荷均衡。3指令的統(tǒng)一性,生產(chǎn)最重要的

企業(yè)實(shí)施預(yù)防保全的阻力與解決方案

企業(yè)實(shí)施預(yù)防保全的阻力與解決方案 預(yù)防保全方法相對于傳統(tǒng)的設(shè)備保全方法來講,畢竟是完全不同的方法,涉及到思想觀念的變革和工作習(xí)慣的改變,困難和阻力是肯定存在的。

目視化管理看板推進(jìn)失敗的三大原因及改善方法

目視化管理看板推進(jìn)失敗的三大原因及改善方法 很多企業(yè)忙于建立目視化管理系統(tǒng),覺得美觀就行,實(shí)際上這會導(dǎo)致視覺上的混亂,而對幫助工人或管理人員改善工作方式,不會起到一點(diǎn)作用。如果在打造良好的基礎(chǔ)上花時間了

什么是KYT活動?KYT危險預(yù)知訓(xùn)練的四個步驟

什么是KYT活動?KYT危險預(yù)知訓(xùn)練的四個步驟 6S管理中,最后一個S,是安全。什么是KTY?企業(yè)又該如何開展KTY呢? KYT活動是針對生產(chǎn)的特點(diǎn)和作業(yè)工藝的全過程,以其危險性為對象,以作業(yè)班組為基本組織形式而開展的一項(xiàng)安全教

未來價值流圖的繪制與分析

未來價值流圖的繪制與分析 向理想狀態(tài)改進(jìn)價值流 1.消除過量生產(chǎn) 降低換產(chǎn)時間 ( SMED ) 小批量運(yùn)行 (拉動生產(chǎn)/看板) 2.按節(jié)拍時間生產(chǎn) 3.建立持續(xù)流動 (拉動生產(chǎn)) 4.改進(jìn)設(shè)備正常運(yùn)行時間 ( TPM ) 5.在無

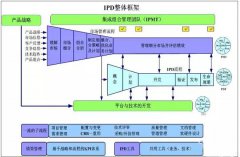

IPD和PLM的區(qū)別與聯(lián)系

IPD和PLM的區(qū)別與聯(lián)系 由于PLM系統(tǒng)的開發(fā)是借鑒了一些優(yōu)秀企業(yè)的實(shí)踐,因此在系統(tǒng)設(shè)計中與IPD的思路和方法有很多可以配合的地方。但PLM不是為IPD而生的,IPD也不依賴于PLM系統(tǒng)而存在。 一個企業(yè)推行IPD體系

5S咨詢與精益生產(chǎn)咨詢的主要工作內(nèi)容

5S咨詢與精益生產(chǎn)咨詢的主要工作內(nèi)容 5S咨詢與精益生產(chǎn)咨詢所形成精益生產(chǎn)管理體系的建立與深化是一項(xiàng)實(shí)踐性極強(qiáng)的工作,方案中每個部分的分析、設(shè)計、實(shí)施、檢驗(yàn)\調(diào)整\深化必然同時進(jìn)行...

.jpg)

- 快速咨詢

- 您的姓名您的姓名:(保密)您的電話您的電話:(保密)您的郵箱留言內(nèi)容您的需求:(保密)留言時間后臺欄目摘要

獲取免費(fèi)方案

.png)

.png)

.png)